Una potente definizione della Pianificazione e Schedulazione della Produzione (APS) è quella pubblicata da APICS Magazine per l’associazione internazionale dei Supply Chain manager

Un sistema di schedulazione della produzione deve essere un “collegamento intelligente” tra Produzione e Clienti, ottimizzando le risorse produttive

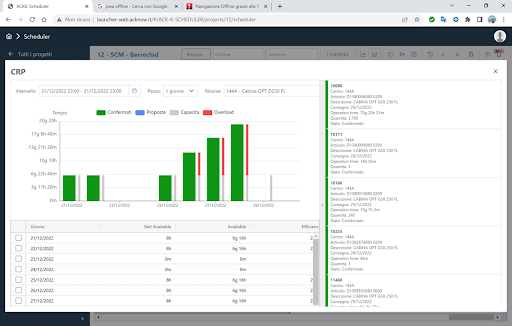

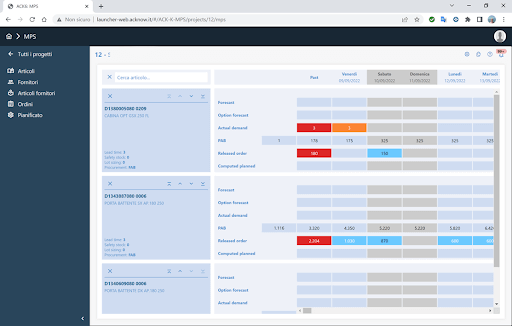

Gli APS sono tutti quei sistemi che utilizzano algoritmi matematici avanzati e logica per eseguire l’ottimizzazione e/o la simulazione sulla schedulazione a capacità finita per risolvere i problemi di pianificazione della produzione. Queste tecniche considerano contemporaneamente una serie di vincoli e regole aziendali per fornire pianificazione e schedulazione in tempo reale, supporto decisionale, Available-To-Promise e Capable-To-Promise

In termini pratici Pianificazione e Schedulazione della Produzione (APS) devono supportare il processo decisionale delle aziende manifatturiere allineando la produzione agli obiettivi di business. Per consentire questo un sistema APS deve prevedere:

La what-if analysis, ovvero la simulazione di scenari diversi ed il calcolo dei relativi impatti.

La generazione in tempo reale di Piani di Produzione che tengano conto della Capacità Finita della fabbrica, gestendo sia i carichi di lavoro che i vincoli sui material

La massima visibilità sul processo di Pianificazione

La possibilità di intervento dell’utente per il tuning dei piani proposti

Considerando gli attuali fattori di competitività di un’azienda manifatturiera, tra cui la risposta on demand ai clienti che hanno esigenze differenziate e in continua evoluzione, impongono alla Pianificazione e Schedulazione della Produzione Industriale (APS) sempre più velocità di elaborazione, affidabilità delle risposte e reattività agli imprevisti. Tutto questo con una forte attenzione alla riduzione dei costi e delle scorte di magazzino, saturando le risorse e garantendo la qualità del servizio.

Nella determinazione degli impieghi, e quindi delle ore lavorate, viene eseguita la fasatura rispetto alle ore di presenza in azienda delle diverse matricole .

In quest’ottica CheckOn, pur avendo un suo modulo interno di gestione presenze, si interfaccia anche molto facilmente con qualsiasi sistema di rilevazione presenze, con l’obiettivo di rispondere ad un quesito fondamentale da parte del management aziendale: come sono impiegate le risorse produttive che l’azienda mette a disposizione del reparto produzione?

Il software ERP Si5 e la Pianificazione e Schedulazione della Produzione:

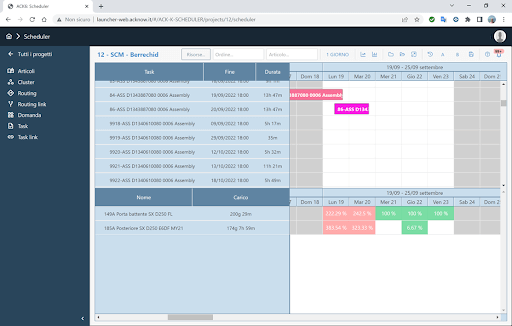

Si5 è integrato con la suite K-PLAN, per la Pianificazione avanzata e la Schedulazione fine della Produzione. La soluzione è perfettamente integrata nel software ERP Si5 e la qualità delle soluzioni SORMA è testimoniata dai nostri clienti, la maggior parte dei quali ha produzioni complesse, multi-livello e delocalizzate e compete a livello internazionale.

Le soluzioni installate sono non solo efficaci, ma hanno seguito l’evoluzione dell’organizzazione produttiva delle imprese.

Infatti la qualità dei dati elaborati dal software ERP aziendale Si5 e da strumenti di supporto alla Pianificazione, quale il sistema MES Checkon (Manufacturing Execution System), e la regolarità di frequenza garantita in input al sistema di Pianificazione Avanzata (APS), consentono a quest’ ultimo di produrre output di qualità.

Gli output consentono di ottimizzare e sincronizzare dinamicamente i flussi di produzione, supportando le imprese a raggiungere i livelli di efficienza necessari a competere con successo sul mercato.

Case History

Un esempio di successo dell’integrazione della suite K-PLAN con la soluzione ERP Si5 è stata realizzata presso uno dei clienti storici più importante di Sorma.

Multinazionale, operante nel settore Automotive per la produzione di Cablaggi per veicoli industriali. Questa azienda utilizza da tempo e con piena soddisfazione l’ERP Si5 in tutti i suoi plant, HQ centrale in Italia, e plant distributivi e produttivi in Italia ed all’estero (Est Europa e Nord Africa).

Il progetto di integrazione con la suite K-PLAN ha permesso di raggiungere 2 importanti TARGET:

Incrementare notevolmente la velocità del processo di pianificazione in modo da reagire prontamente alla variazione della domanda cliente, divenuta frenetica nel settore

Implementare algoritmi di Pianificazione Avanzata (APS) in grado di permettere la possibilità di simulare diversi scenari di ripartizione dei carichi in parallelo

Il processo di pianificazione realizzato, segmentato per famiglie di prodotto in maniera trasversale all’organizzazione dei punti di distribuzione e dei plant produttivi, è stato reso possibile grazie alle principali caratteristiche di K-PLAN:

- duttilità dell’interfaccia con il sistema ERP (in questo caso Si5)

- ottima user experience garantita dalla tecnologia avanzata sottostante il prodotto

- evidenza immediata dei punti di criticità individuati nel planning

- predisposizione di diversi scenari what if per valutare diversi scenari per risolvere le criticità agendo agevolmente sulle diverse leve di planing (calendari, orari, turni, efficienze, disponibilità risorse, etc)