Il software MES Checkon aggiunge funzionalità alle 11 qualificanti di un buon sistema MES, identificate dal MESA la community internazionale di aziende manifatturiere.

Dispatching dei piani di produzione

Raccolta dati

Controllo e avanzamento

Gestione manodopera e produzione

Controllo qualità

Tracciabilità di prodotto e processo

Warehouse management

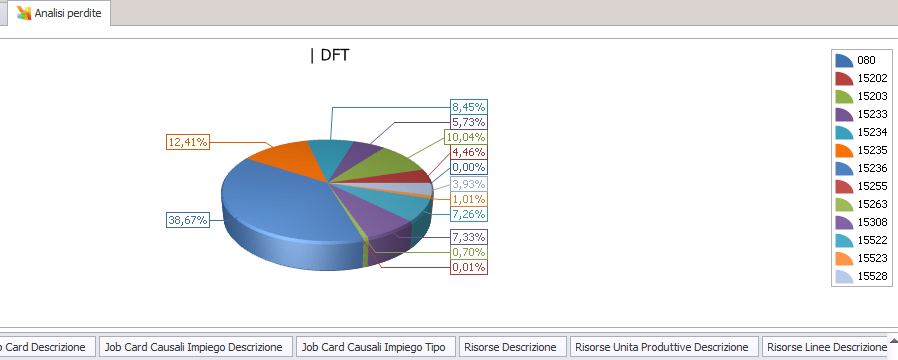

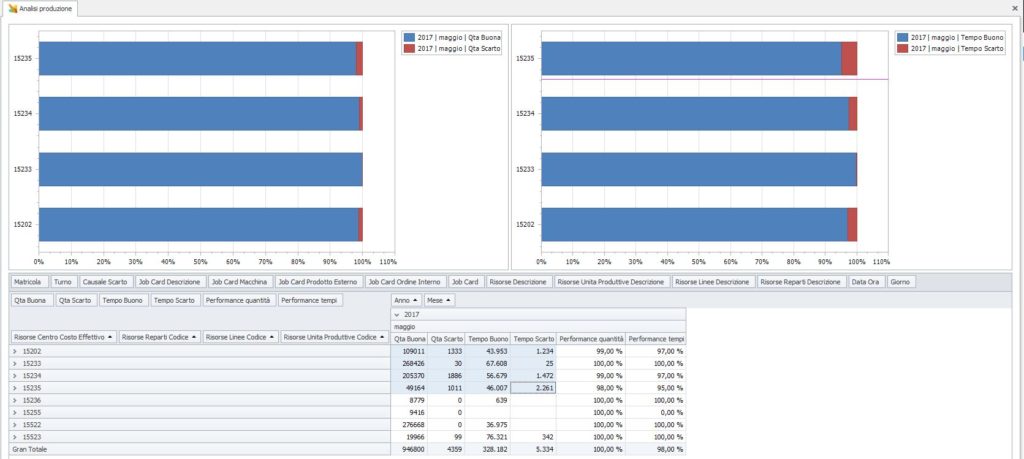

Analisi delle performance in produzione

Un buon software MES deve fornire una copertura completa delle funzionalità fondanti, introducendo le tecnologie della Fabbrica 4.0.

Questa è la mission del software MES Checkon, nativamente integrato con software gestionale SI5 ERP, ma agevolmente integrabile con qualsiasi ERP.

Inquadramento del software MES nel contesto del Sistema Informativo Aziendale

Nelle produzioni a flusso teso, caratterizzate per lo più da lotti produttivi a cadenza giornaliera o pluri-quotidiana, è sufficiente conoscere quantità lanciata e quantità versata per ottenere indicazioni significative sia in termini di avanzamento, sia in termini di indicatori di performance.

Quando invece le produzioni sono caratterizzate da molte fasi di lavoro, in genere anche effettuate in centri di lavorazione e/o reparti differenti, il tempo di flusso globale può interessare diversi giorni lavorativi. In questo caso oltre all’esigenza primaria dell’ERP, che è quella di sapere quanto di ciò che si è richiesto alla fabbrica è arrivato al magazzino a fronte del versamento di dichiarazione di produzione effettuata, diventa importante conoscere lo stato di avanzamento produttivo poiché la risposta efficace rispetto alle quantità e date richieste cambia notevolmente se ci si trova alla prima o all’ultima operazione prevista a ciclo!

Ecco quindi che è necessaria una soluzione di gestione della produzione specifica , ovvero di un software MES.

Massimizzare l’Efficienza

con CheckOn Machine, CheckOn Worker e CheckOn Office

Machine

Capacità di monitorare in tempo reale diversi aspetti della produzione e un controllo completo sull’efficienza delle macchine, integrandosi perfettamente con l’ERP

Worker

Un controllo totale sul processo produttivo con una visione completa e dettagliata, sia a livello delle singole lavorazioni che nel loro insieme.

Office

Utilizzato in ufficio, ufficio tecnico o altro ente, per la misurazione dei tempi precisi delle commesse interne o esterne.

Peculiarità del software MES per la Produzione

Il software MES è un sistema evoluto di gestione e controllo dei processi produttivi, il cui obiettivo è l’allineamento tra Management aziendale e Produzione. In particolare il software MES per la Produzione riduce la distanza tra pianificazione e controllo. Le peculiarità del software MES Checkon sono

Rileva

In maniera tempestiva le quantità prodotte dalle diverse risorse sulle lavorazioni ad esse assegnate sia in termini di pezzi buoni sia di scarti.

Calcola

I diversi impieghi della mano d’opera o delle risorse macchina intendendo come tali le prestazioni dirette, le prestazioni indirette e le inattività

INCREMENTA

I diversi indicatori , quali produttività, efficienza, rendimento, OEE, atti a fornire una visibilità sintetica dell’andamento produttivo e permettere le azioni migliorative

Per raggiungere questi obiettivi il software MES Checkon prevede che le risorse produttive forniscano due tipi di segnalazioni:

La dichiarazione dell’evento di inizio della lavorazione su una data fase di un ordine di lavoro. Con questa segnalazione viene creato un legame fra la matricola dell’operatore e la fase di lavorazione.

La dichiarazione dell’evento successivo crea un nuovo legame e scinde quello precedente. In tal modo non è possibile che una risorsa non risulti associata, in tutto l’arco della sua presenza in azienda, ad un impiego. Con il termine di risorsa si intende non soltanto l’operatore, ma anche eventualmente la macchina nel caso in cui questa operi in autonomia rispetto all’operatore.

La dichiarazione della produzione fatta sia in termini di quantità buona sia in termini di quantità di scarto corredata della relativa causale. Questa dichiarazione che può essere eseguita anche in differita rispetto al cambio lavorazione prevede la possibilità di dichiarare sia quantità in acconto sia quantità a saldo. Nel caso di dichiarazione di quantità a saldo viene chiusa la fase di lavoro e non potranno più essere caricati impieghi su di essa.

La filosofia sottostante CheckOn è quella di ottenere il massimo delle informazioni minimizzando il contributo richiesto agli operatori di produzione, i quali devono essere disturbati il meno possibile nella loro principale attività: produrre pezzi buoni!

Questo obiettivo è perseguito sia attraverso le logiche implementative sia attraverso l’utilizzo dei dispositivi più smart messi a disposizione dalla tecnologia.

Fasatura con le presenze:

Nella determinazione degli impieghi, e quindi delle ore lavorate, viene eseguita la fasatura rispetto alle ore di presenza in azienda delle diverse matricole .

In quest’ottica CheckOn, pur avendo un suo modulo interno di gestione presenze, si interfaccia anche molto facilmente con qualsiasi sistema di rilevazione presenze, con l’obiettivo di rispondere ad un quesito fondamentale da parte del management aziendale: come sono impiegate le risorse produttive che l’azienda mette a disposizione del reparto produzione?

Applicazioni particolari del software MES Checkon

Check On è implementato con successo in diversi settori

Automotive al settore del bianco, dalla costruzione macchine al ferroviario, in contesti nazionali ed internazionali.

La facilità di interconnessione con qualsiasi tipo di macchina, attraverso layer SCADA appositamente progettati per uniformare i dati in ingresso ed in uscita, rende a portata di mano l’attivazione di interfacce perfettamente 4.0 compliant.